El clima en el sur es relativamente húmedo. El impacto obvio en el ambiente del hogar es la pared. Si la pared no es impermeable o la calidad de los materiales de decoración no es buena, inevitablemente provocará que los revestimientos de la pared se enmohezcan y afecten la vida de las personas. Por esta razón, la gente lleva mucho tiempo intentando combatir el moho.

Antiguamente se utilizaba agua de cal para pintar las paredes, lo que tenía dos efectos principales: esterilización y decoración. Este fue el prototipo de los modernos revestimientos antimoho .

Con el desarrollo de la ciencia, especialmente el rápido desarrollo de la producción y la tecnología antimoho y fungicidas, los recubrimientos antimoho se han desarrollado rápidamente. Los recubrimientos antimoho actuales se utilizan en talleres como fábricas de cigarrillos, cervecerías y fábricas farmacéuticas con entornos muy hostiles. Para la decoración de paredes, el revestimiento es resistente al moho y tiene una vida útil de más de varias décadas. El revestimiento es bonito, muy decorativo y de baja toxicidad.

En las últimas dos décadas, los recubrimientos antimicóticos de China se han desarrollado rápidamente y el representante destacado es Anhui i-Sourcing (Marca: iSuoChem) . Proporcionan las soluciones necesarias para los recubrimientos antimoho de China y promueven el desarrollo de recubrimientos antimoho .

Diseño de fórmula de revestimiento antimoho

Las pinturas antimoho están compuestas de fungicidas , aglutinantes (resinas) , pigmentos , cargas y aditivos antimoho . La tarea del diseño de la formulación es producir recubrimientos antimoho que tengan propiedades antimoho y antialgas calificadas, así como excelentes propiedades decorativas.

Por supuesto, también deben tener suficiente estabilidad de almacenamiento y propiedades constructivas, así como capacidad de producción, etc. Hoy en día, los excelentes recubrimientos antimoho deben tener las propiedades básicas de los recubrimientos arquitectónicos convencionales , incluida la no toxicidad, la ausencia de olores desagradables, los colores agradables y la eficacia duradera, lo que los convierte en pinturas funcionales decorativas respetuosas con el medio ambiente .

La función antimoho de los recubrimientos antimoho se logra principalmente mediante fungicidas antimoho. Se debe utilizar un fungicida antimoho ideal.

Alta eficiencia: Mata o inhibe el crecimiento de microorganismos con una pequeña cantidad de producto químico.

Amplio espectro: mata o inhibe una amplia gama de microorganismos;

2. Aglutinantes ( Resinas )

No todos los adhesivos utilizados en revestimientos decorativos normales se pueden utilizar bien como aglutinantes para revestimientos antimoho .

4 . Aditivos

Existen diferencias en los aditivos utilizados entre los recubrimientos de control de moho a base de agua y otros sistemas. Hoy discutiremos las formulaciones de las principales pinturas al agua.

Resumen

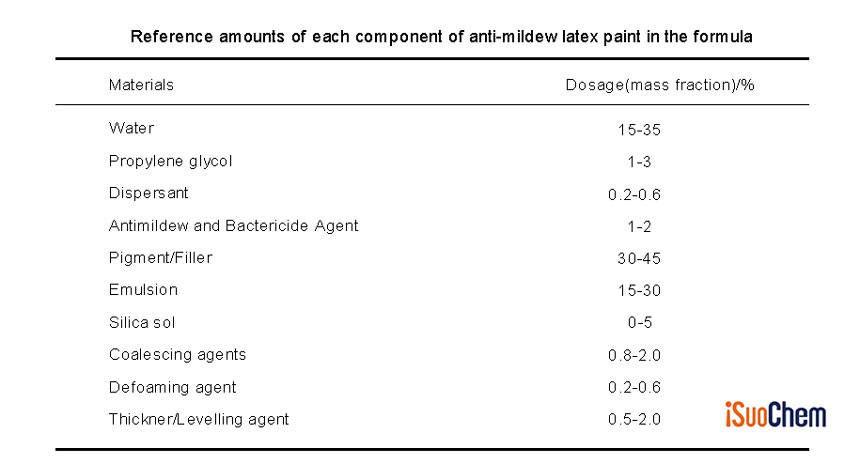

Las formulaciones de recubrimientos (pinturas) antimoho a base de agua se enumeran en la Tabla 1.

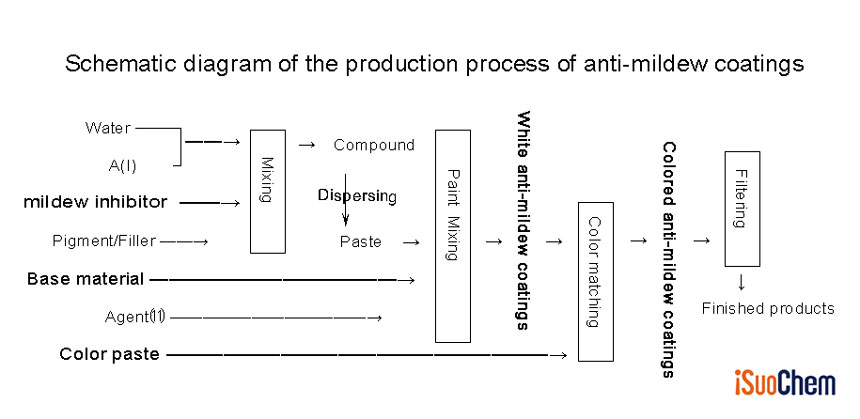

El proceso básico para producir un recubrimiento antimoho se muestra en la Tabla 2 .

En primer lugar, el agua y los aditivos relacionados con la dispersión de pigmentos se mezclan uniformemente en un tanque de mezcla. Los aditivos sólidos solubles en agua deben disolverse antes o en esta etapa.

A continuación, se añaden el fungicida, los pigmentos y las cargas y se agitan bien para asegurar una completa humectación de los pigmentos y las cargas. Luego, la mezcla se envía a un equipo de dispersión, como un molino de arena o un molino de tres rodillos, para su molienda y el control de calidad verifica la finura. La suspensión resultante se transfiere al tanque de mezcla de pintura y se añaden y se agitan continuamente aditivos como material base, antiespumante, coadyuvante de formación de película, modificador de reología y ajustador de pH, y se agitan continuamente para producir una capa antimoho blanca . Si se va a producir una pintura coloreada, la suspensión colorante se añade a la capa blanca para llevar a cabo el proceso de coloración.

Finalmente, el producto terminado se filtra y envasa. Los productos deben almacenarse en un almacén seco y ventilado, lejos de la luz solar, la lluvia, fuentes de calor y heladas.